面取りガラス べべリング手加工のページ

↑↑荒摺りは軟鉄の円盤でします。

↑↑砥石で荒面を平滑にします。

↑↑中仕上げは木砥の輪切り外周部でします。

↑↑布製パフで仕上げのツヤを出します。

昔は100%職人による手加工で、何度も実際の面取り工程を見た事があり一度だけ体験させて貰った事があります。

作業は4工程の段階を 経て仕上がります。

特に2番目の工程が相当な熟練度を必要とし、ナメて掛かると大ケガをするので加工所の主は私にも触らせてくれません。

先ず、荒ズリは120番くらいの金剛砂※1を含んだ水とともに径が600ミリ位はある軟鉄で作られた水平に回転

※2にする鉄板にポタポタと落とし、 遠心力で均一に広がった金剛砂に強くガラス面を押しつけますと、

意外なほど早くガラスは削られていきます。

次の工程は回転※2する砥石の上に水を流下させ、先ほどのガラスを粗いスリ状から半透明になるまで研磨しますが、

この工程が一番難しいようです。

3番目の工程が木砥と呼ばれる研磨で、径が500ミリで厚さ150ミリ位はある泥柳という種類の大きな木の輪切りにしたものを垂直に回転させ、

研磨剤のボウシュウ粉※3を水に溶いたものをその回転面に塗布しガラスを研磨しますが、

ここのところでガラス面は殆ど透明になりツヤが無いだけです。

最後が仕上げのパフでセリ粉※4を水に溶いたものをバフ面に塗布して光沢研磨します。

※1Garnet(ガーネット)・柘榴(ざくろ)石のことで、

硬度が高く研磨材に最適、我が国では天然ものは畑田ガラス店のある太子町から香芝市にかけて産出、現在採掘は無いが取り扱う業者は多い。

(因みに当店の地下1mくらい掘ると存在しています。)

※2RPMは遅いが径が大きいので周速はある

※3ボウシュウ粉の由来もまたどう言う物質かも不明。

多分、天然の珪砂系でもっと質の柔らかいものではないかと思っている。

ネットで調べてみたら宮沢賢治の書から以下の記述あり私の見たボウシュウ粉の感じに似ています。

【房州砂といふのは浮岩質凝灰岩乃至火山灰等を乾かして砕いたもので、大部分珪酸から成り、中には針状の玻璃質物や石英の斑晶なども入って居ります】

※4酸化セリウムの粉でガラスの光沢研磨には欠かせない研磨剤、レアアースに分類される。

乾式で研磨すると摩擦熱でガラスが熱割れするので注意。

2010年頃だったか、某国の対日輸出制限でべべリング業者の悲鳴が聞こえました。

面取ガラスの問い合わせには対応いたしません。

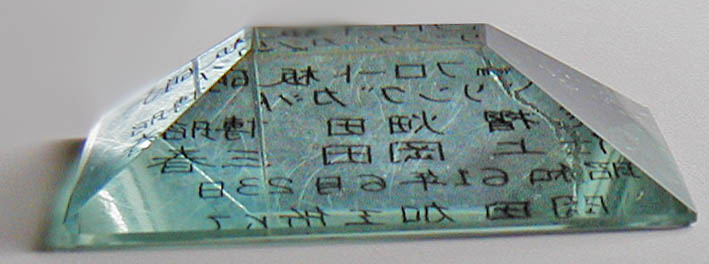

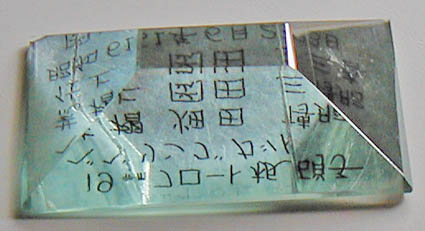

↑↑随分昔に体験した面取りガラス

実際に手加工の体験をした現物です。

この分厚いフロートガラス19ミリは長辺が80ミリ短辺が60ミリで昭和61年6月23日加工とあります。

当時、既に加工屋さんはオートメーションの加工機を導入していましたが、こういう小さなもので特厚の板ガラスは加工機にセット出来ない為、

手での加工です。

私はこの頃ガラス加工に興味があって加工屋さんの主人にあれこれ教えて貰い大変勉強になりました。

そして手での加工が出来る職人も高齢化と自動化に流され大阪でも数人いるかいないかと言う事です。

特に多くを想い出すガラスで今では懐かしい。